Sie arbeiten in Lager oder Versand. Sie sind jeden Tag mit Verpackung und Transport von Paketen und Paletten befasst, haben ständig mit Maschinen und Verbrauchsmaterial zu tun. Darum wissen Sie sehr genau weshalb Stretchfolie im Alltag so wertvoll ist. Nämlich weil sie

- Staub und Schmutz vom Packgut fernhält

- kommissionierte Ware während der Transports auf Tray oder Palette fixiert

- das Packgut unter freiem Himmel beschirmt und vor Regen, Sonne und Umwelteinflüssen schützt

- Ihre Ware vor langen Fingern und neugierigen Blicken schützt

- Beim Empfänger einen Eindruck von Wertigkeit und Qualität hinterlässt

Bisher haben Sie eher mit kleinen Palettenvolumen zu tun, umwickeln Ihr Packgut mit dem Handabroller? Dann wissen Sie, wie mühselig und zeitintensiv das Arbeiten in kniender und gebückter Haltung sein kann. Vermutlich kennen Sie Statistiken wie die der Berufsgenossenschaft Handel und Warenlogistik (BGHW), die jeden zehnten Krankheitstag in Deutschland Rückenbeschwerden zuschreibt. Sie ahnen, welche Vorteile sich durch maschinelle Unterstützung für Ihre Gesundheit und die Ihrer Mitarbeiter ergeben.

Oder aber, Sie haben bereits Wickelmaschinen im Einsatz? Sie wissen, dass sich der Markt und die Maschinentechnik weiter entwickelt und dass es sich lohnt – finanziell, ebenso wie personell und ökologisch – wenn Sie in regelmäßigen Abständen etablierte Prozesse in Lager und Versand analysieren und gegebenenfalls neu justieren.

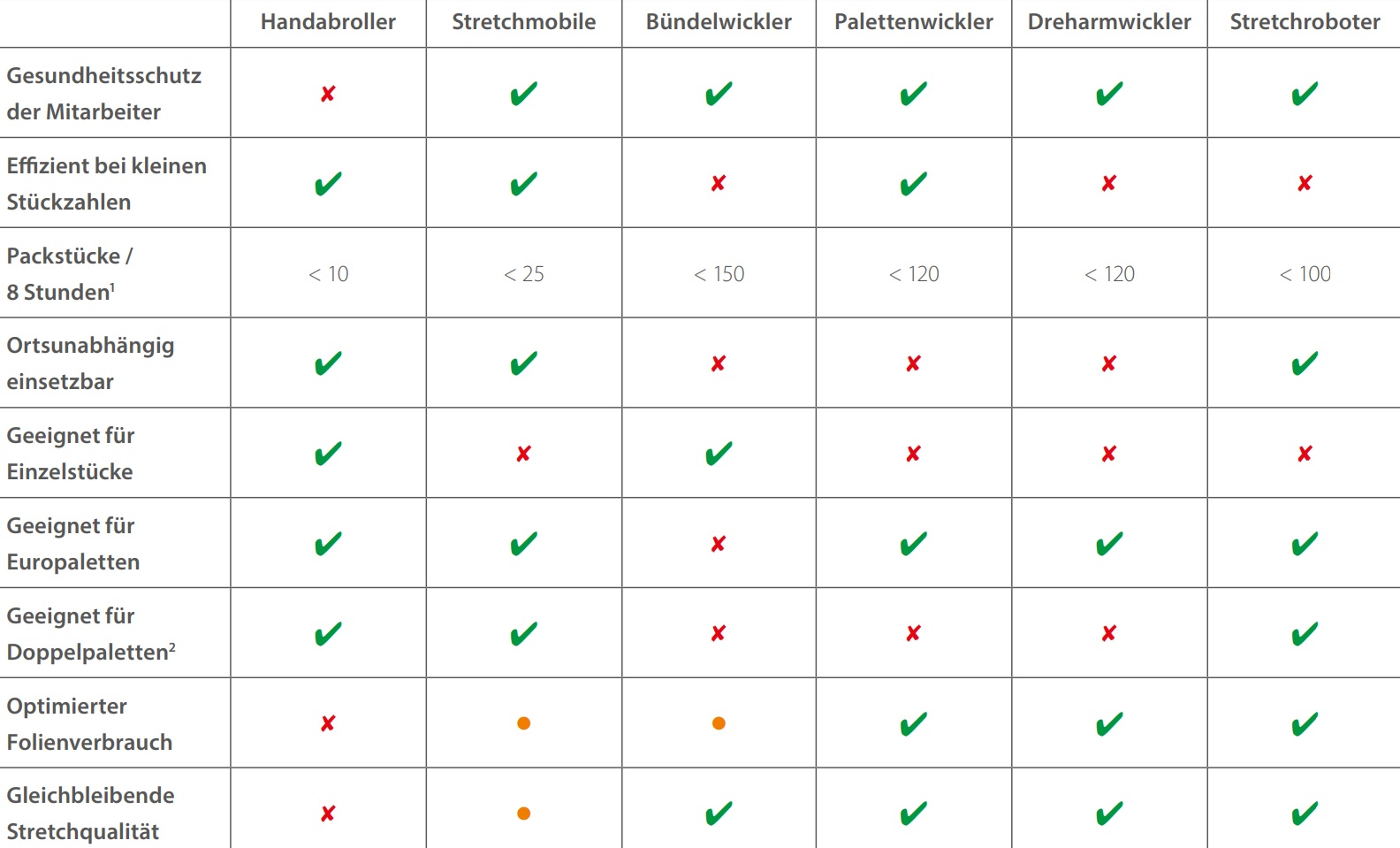

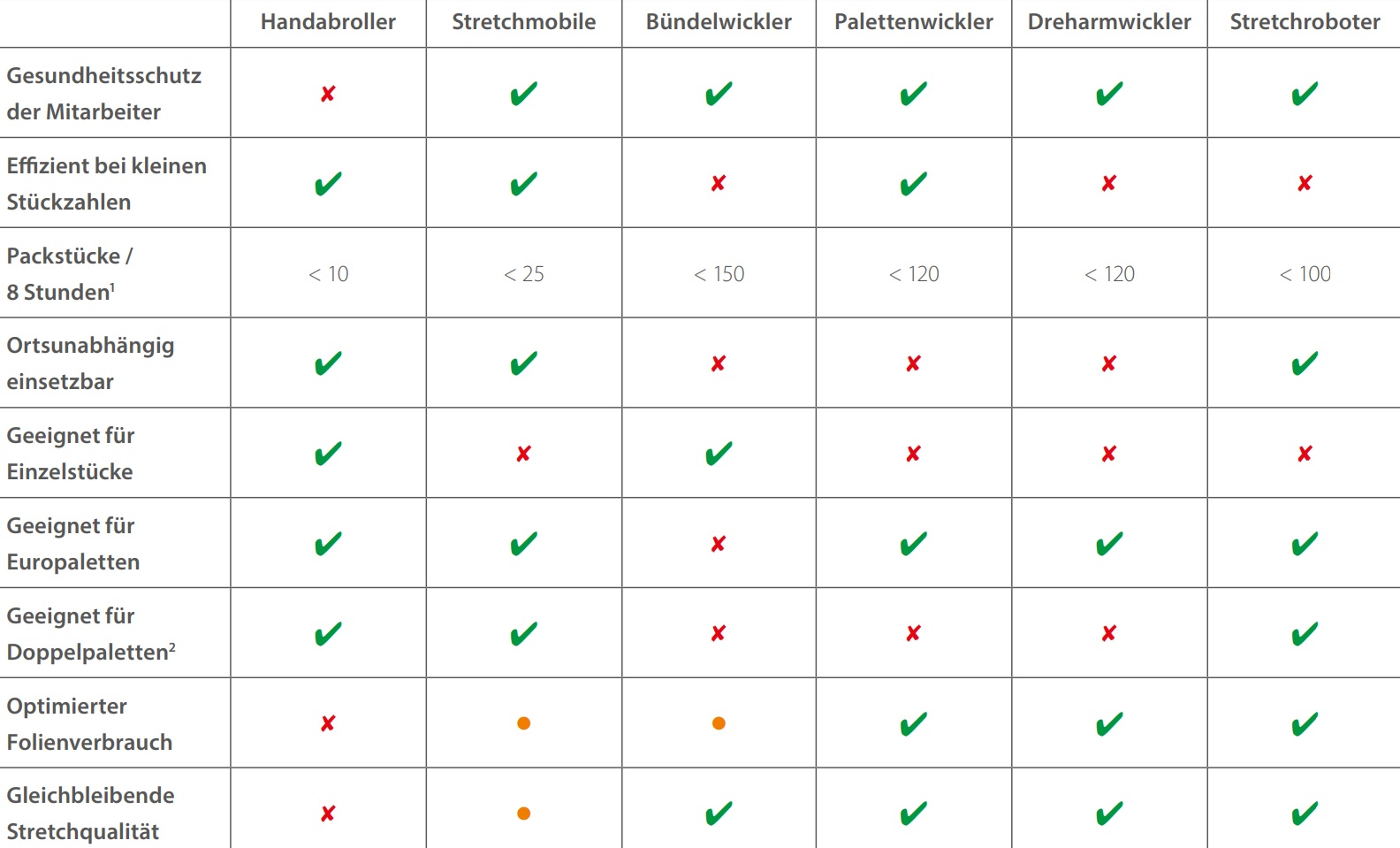

Schnellübersicht - Effizient einstretchen

Unabhängig davon, ob Sie fünf oder fünfzig Paletten pro Tag durchschleusen, kann die richtige Maschine Sie bei Ihren alltäglichen Versandvorbereitungen effektiv unterstützen – Geld sparen – Umwelt und Mitarbeiter schützen. Welche Maschine optimal für Ihren Fall ist? Bei der Suche nach Antworten und der anschließenden Entscheidungsfindung unterstützen wir Sie:

- Finden Sie Ihre Stretchmaschine anhand der übersichtlichen Schnelltabelle

- Erfahren Sie mehr in sechs Kapiteln ausführlicher Leistungsbeschreibungen

1 Theoretischer Anhaltspunkt. Tatsächliche Leistung hängt von Packgut und Mitarbeitern sowie Art der Beschickung, Maschinenausstattung und Wicklung ab.

2 Doppelpaletten und andere Formate, die von Europaletten stark abweichen.

1. Stretchmobile - Flexibler Helfer für Verpackung und Versand

| Vorteile |

Nachteile |

- Schont die Gesundheit Ihrer Mitarbeiter

- Gut geeignet für nahezu jedes palettierte Packgut

- Besonders geeignet für sehr flach und instabil gestapelte Ware

- Umstretcht auch Doppelpaletten und andere außergewöhnliche Formate

|

- Akkubetriebener Folienschlitten, daher regelmäßiges Nachladen der Batterie erforderlich

|

Sondieren Sie bitte kurze die aktuelle Situation in Ihrem Unternehmen und gehen Sie folgende Fragen in Gedanken durch:

- Ihr Packgut wird in schwankender Qualität eingestretcht

- Sie umwickeln Paletten oder Packgut an wechselnden Standorten

- Sie haben aktuell keine Stretchmaschine im Einsatz

Wenn die Antwort auf eine der Fragen „Ja“ ist, dann arbeiten Sie oder Ihre Mitarbeiter momentan sehr wahrscheinlich mit einem Handabroller – und nehmen einige Nachteile in Kauf, die sich daraus ergeben. Etwa, dass bei manuellem Einstretchen die erste Palette manierlich aussieht. Danach lässt die Einstretch-Qualität häufig mit jeder weiteren Palette nach.

Das muss nicht sein. Als preiswerte Alternative zum Handabroller bietet sich das „Stretchmobil“ an. Das System ist an jedem beliebigen Ort in der Lagerhalle anwendbar, vorrangig bei Packgut auf Paletten. Es unterstützt die Versandvorbereitungen effektiv, weil Ihre Mitarbeiter weniger Zeit zum Einstretchen benötigen und dabei kaum in gebückter Haltung arbeiten. Sie ermüden weniger schnell und liefern gleichbleibende Qualität.

Beim Stretchmobil handelt sich um eine mobiles Trägersystem für eine Folienrolle und einen motorisierten Folienschlitten an einem Mast. Ihr Mitarbeiter parkt die Palette auf dem Hallenboden und startet anschließend den Einstretchvorgang. Er führt das Stretchmobil um das Packgut herum. Währenddessen wickelt sich die Folie von der Rolle auf das Packgut. Über Drucktaster steuert Ihr Mitarbeiter die Höhenposition des Folienschlittens und damit die Wicklung.

Mit einem Platzbedarf von nur 60 cm Abstand rund um das Packstück ist das Stretchmobil auf engen Flächen und zwischen Regalen einsetzbar. Eine gleichbleibende Folienspannung um bis zu 100 % spart Folienmaterial und senkt Verpackungskosten.

|

Alles über Stretchfolie

Sie wollen wissen, welche Folie optimal für Ihre Zwecke ist und wie Sie beim Folienkauf eine optimale Balance aus Kosten, Nutzen und Nachhaltigkeit erzielen? Dann holen Sie sich unseren Ratgeber „Mit 10 Tipps zur perfekten Stretchfolie“.

|

2. Bündelwickler - Ideal für Einzelstücke und Langgut

| Vorteile |

Nachteile |

- Besonders geeignet für kompaktes Packgut auf Karton oder Papptray

- Gut geeignet auch für Holz, Stangen, Türen und vergleichbares Langgut

- Lässt sich in autonome Verpackungsstraßen integrieren

|

- Druckluftanschluss notwendig

- Ungeeignet für voluminöses und schweres Packgut

|

Stretchmaschinen dieses Typs werden häufig auch als Horizontalwickler und Orbitalwickler bezeichnet. Sie sind spezialisiert auf kompaktes, langes und unhandliches Packgut. Der Wickelprozess startet durch Auflegen des Packguts auf ein Rollen- oder Fördersystem, das den Weitertransport zum Wickelsystem einleitet. Das Wickelsystem besteht aus einem vertikal angeordneten Ring mit zentralem Durchlass für das horizontal laufende Fördersystem. Im Ring ist ein Folienabroller integriert. Er umkreist das Packgut während des Stretchvorgangs.

Bei bis zu 120 Umkreisungen pro Sekunde, je nach Maschine, ist der Prozess mit bloßem Auge kaum zu verfolgen. So entsteht eine Ring- oder Spiralwicklung aus Stretchfolie um das Packgut herum.

Gebräuchliche Bündelwickler verarbeiten Folie mit 17 bis 50 µ und einer Breite von 50 bis 250 mm. Durch variable Vorreckung sind Materialverbrauch und Rückstellkraft steuerbar.

Bündelwickler gibt es in verschiedenen Größen und Ausführungen mit manueller Steuerung, als Halbautomat und in vollautomatischer Version. Zwecks Steuerung des pneumatischen Niederhalters – er fixiert das Packgut – ist in aller Regel ein Druckluft-Anschluss Voraussetzung.

3. Palettenwickler - Allrounder für alle Fälle

| Vorteile |

Nachteile |

- Von der ersten bis zur letzten Palette gleichbleibende Stretch-Qualität

- Robuste, bewährte und zuverlässige Konstruktion

- Schneller und ergonomischer Stretchvorgang

- Schon einfache Systeme sind gut ausgestattet

- Viele Konfigurationen für individuelle Ansprüche verfügbar

|

- Stationäre Montage, Umzug nicht ohne weiteres möglich

- Geeignet nur für Paletten mit annähernd Standard-Maßen und ca. 2.000 kg Gewicht

- Ungeeignet für besonders leichte und instabil gestapelte Paletten

|

Wenn Sie Ihr Packgut in gleichbleibender Qualität einstretchen und die Ergonomie am Arbeitsplatz deutlich verbessern möchten: Ziehen Sie die Anschaffung eines Palettenwicklers in Erwägung. Wickelmaschinen dieses Typs sind weit verbreitet, weil sie schnell und effizient arbeiten und die Gesundheit Ihrer Mitarbeiter schonen.

Bei Palettenwicklern wird das Packgut in aller Regel mit Hilfe eines Gabelstaplers, oder über Hubwagen bzw. „Ameise“ auf einem Drehteller abgesetzt. Durch Rotation auf dem Drehteller nimmt das Packgut anschließend die vom Folienschlitten kommende Stretchfolie auf - typischerweise Maschinen-Stretchfolie von 500 mm Breite, 17 bis 35 µ. Durch Verändern seiner Höhenposition legt der Schlitten Folie um das gesamte Packgut, von Fuß bis Kopf und Kopf bis Fuß.

Palettenwickler gibt es schon für kleines Geld, die Anschaffung rechnet sich bereits bei sehr kleinen Palettenvolumen. Auch günstige Exemplare sollten über einige Basis-Merkmale verfügen, die in der Praxis entscheidend sind. Dazu zählt zum Beispiel ein „Drehteller-Stop“: Der Palettenwickler rotiert den Drehteller nach dem Einstretch-Vorgang in Ausgangssstellung zurück, damit das Flurförderzeug die Palette sofort und rangierfrei aufnehmen kann. Außerdem sollten vorhanden sein: mechanische Folienbremse, Schnellwechsel-System für Folienrollen, Sanftanlauf und -stop des Drehtellers, Fotozelle für automatische Höhenerkennung und Einklemm-Schutz am Folienschlitten. Die Programmautomatik sollte separate Programmierung von Fuß-, Kreuz- und Kopfwicklung gestatten. Fragen Sie danach!

Besonderer Vorteil von Palettenwicklern: Sie lassen sich flexibel an die individuelle Aufgabenstellung anpassen:

- Für Hubwagen-Bestückung optimierte Hufeisen-Drehteller sparen Platz, weil ausladende Auffahrrampen entfallen und das Beladen weniger Kraft erfordert

- Systeme mit Folienanleger, Folienabschneider und Folien-Anblassystem für zuverlässiges Mitumwickeln des Folienanfangs arbeiten weitgehend autonom

- Höherwertige Programm-Automatiken steuern den Folienschlitten in bis zu fünf Höhenbereichen, für ein optimales Stretchergebnis bei minimalem Folienverbrauch

- Elektromagnetische Folienbremsen recken die Folie auf bis zu 400 % ihrer Ausgangslänge. Das spart erheblich Verbrauchsmaterial

- Integrierte oder nachrüstbare Waagen unterstützen Sie bei Optimierung und Automatisierung von Lagerinventur und Frachtpreis-Kalkulation

Sinnvolles Zubehör

- Rampenfreier Drehteller

Ist eine Montage eines Palettenwicklers auf bodengleichem Niveau nicht möglich, gestattet ein rampenfreier Hufeisen-Drehteller Beschickung der Maschine mit Hubwagen, ohne Notwendigkeit einer Rampe. Spart Platz, Zeit und vermeidet Unfälle.

- Fotozellen-Zubehör

Mithilfe von Fotozellen erfassen und steuern Stretchmaschinen den Wickelprozess. Standard-Fotozellen versagen bei dunklem Packgut oder schwarzer Folie. Für diese Fälle gibt es eigene Fotozellen für dunkle und schwarze Packstücke.

- Einbaurahmen

Wird im Hallenboden versenkt montiert. Nimmt Palettenwickler und Drehteller auf. Gestattet ebenerdiges Beschicken der Stretchmaschine mit Handhubwagen und anderen Flurförderzeugen. Spart Platz, Zeit und vermeidet Unfälle.

- Hochbaurahmen

Gestattet Anfahren und Beschicken von Palettenwicklern mit Gabelstapler und vergleichbaren Hochhub-Flurförderzeugen, da sie mit auskragenden Stützrollen bis unter den Drehteller fahren können. Keine Auffahrrampe notwendig. Spart Platz.

4. Richtig dehnen - Schont das Konto und die Umwelt

| Vorteile |

Nachteile |

- Das Gewicht der Palette spielt keine Rolle

- Besonders geeignet für instabiles und schweres Packgut

- Müheloses Beschicken auf ebenem Boden, mit vorhandenen Flurförderzeugen

- Gleichbleibende Stretch-Qualität von der ersten bis zur letzten Palette

- Sehr geringer Platzverbrauch

- bei nichtaktiver Maschine ist der Hallenboden für Nutzung verfügbar

|

- Aufwendigere Mechanik als beim Palettenwickler, daher anfälliger

- Bei Systemen mit max. 8 kg Folienkapazität relativ häufige Rollenwechsel

|

Besonderes Merkmal dieses Vertikalwicklers: Er braucht sehr wenig Platz. Der Mitarbeiter fährt das Packgut mit dem Flurförderzeug heran und stellt es auf dem vorhandenen Hallenboden innerhalb der Bodenmarkierung ab. Dann startet der Wickelvorgang: Ein rotierender Arm kreist um das Packgut herum, wickelt Folie ab und legt sie um das Packgut herum.

Der Dreharm rotiert üblicherweise mit 7 bis 11 Umdrehungen pro Minute. Das ergibt eine Leistung von maximal 20 Paletten pro Stunde. Dreharm-Wickler verarbeiten typischerweise Maschinen-Stretchfolie mit 500 mm Breite und Folienstärke von 7 bis 35 µ. 8 kg Rollengewicht sind Standard, robuste Wickler stemmen 17 kg Rollen. Dreharm-Wickler sind in verschiedenen Ausführungen und Maßen verfügbar: Gängige Systeme nehmen Paletten mit einer Bodenfläche zwischen 1.200 x 1.200 bis 1.400 x 1.400 mm auf und umwickeln bis 2.750 mm Höhe.

Schon einfache Dreharm-Wickler haben in aller Regel einfache Folienbremsen integriert, die 1 m Folie um 50 % auf 1,50 m dehnen. Das lässt sich weiter leistungssteigern: elektromechanische Systeme holen bis zu 400 % Reckung heraus. Zu den weiteren Optionen zählen effizienzsteigernde Ergänzungen, die die Folie automatisch anlegen, nach dem Wickelprozess abschneiden und verschweißen. Empfehlenswert ist der Kauf einer Schablone zur Markierung des Aktionsradius auf dem Boden. Ein abnehmbares Bedienpult mit Magnetverankerung optimiert die Ergonomie am Arbeitsplatz weiter.

|

Was unterscheidet Vertikal- und Horizontalwickler?

Im Gespräch und bei der Recherche werden Sie gelegentlich auf die Begriffe Vertikal- und Horizontalwickler stoßen. Beide Bezeichnungen sind abzuleiten von der Ausrichtung der Achse, die die Rolle mit Stretchfolie im System führt

- Palettenwickler, Dreharm-Wickler und Stretchroboter führen die Folie in stehender Position – also vertikal – um das Packgut herum. Sie sind spezialisiert auf palettierte Ware

- Horizontalwickler führen die Folie in waagerechter – also horizontaler – Position um das Packgut herum. Diese Maschinen eignen sich besonders für Rohre und anderes Langgut und für Ware auf Papptrays

Alle Wickler kommen am Ende zu vergleichbaren Ergebnissen: Sie umstretchen fertig kommissioniertes Packgut, so dass es nach Prozessende sofort bereit ist für Versand, Lager oder sonstige Weiterbearbeitung.

|

5. Stretchroboter - Wenn Sie großes Packgut stretchen

| Vorteile |

Nachteile |

- Umstretcht Packgut beliebiger Ausmaße

- Ortsunabhängig anwendbar, benötigt keinen festen Stellplatz

- Besonders attraktiv als Fallback-Lösung bei Ausfall anderer Stretchmaschinen

- Systeme mit Vorreck-Einheit dehnen Folie um bis zu 400 %

|

- Umstretcht weniger Paletten pro Stunde als andere Wickler

- Akkubetrieb macht regelmäßiges Nachladen notwendig

- Benötigt rund 1,20 m an Platz rund um die Palette

|

Beim Einstretchen von Doppelpaletten und sperrigem Packgut mit Außenmaßen weit jenseits einer Europalette geraten Paletten-Wickler und Dreharm-Wickler an die Grenze ihrer Leistungsfähigkeit. In diesen Fällen eilen selbstfahrende Stretchroboter zur Rettung.

Der Einstretchvorgang ähnelt prinzipiell dem bei Stretchmobilen. Jedoch führen selbstfahrende Stretchroboter den Wickelprozess weitgehend autonom durch und benötigen keine Führung durch Bodenpersonal. Stretchroboter basieren auf einem motorisierten Trägersystem mit Folienrolle und automatischem Folienschlitten. Das System umrundet Packgut, das an beliebiger Stelle auf dem Hallenboden geparkt sein darf, und wickelt Folie von der Rolle auf das Packgut auf. Der Roboter bewegt sich mit etwa Schrittgeschwindigkeit und erfasst die Dimension der Palette per Tastrad. Lichtsensor und Computer steuern den Folienschlitten am Mast und damit die Wicklung.

Stretchroboter verarbeiten handelsübliche Maschinenstretchfolie mit 500 mm Breite und Folienstärke von 7 bis 35 µ.

6. Checkliste - Was Sie unbedingt klären sollten

Damit Ihre Stretchmaschine problemlos geliefert und montiert und nach Inbetriebname ihr Soll erfüllen kann, sollten Sie im Beratungs-Gespräch mit Ihrem Service-Berater mindestens folgende Punkte erörtern. Ein geschulter Service-Berater wird Ihnen erst nach Abfrage dieser Punkte ein konkretes Angebot für Ihre Stretchmaschine machen.

- Merkmale des Packguts, also Art, Menge, Maße, Gewicht, Beschaffenheit einzelner Packstücke und der palettierten Ware

- Personalsituation in Lager- und Versandstelle. Beispiel Auffahrrampe: Für das Beschicken des Wicklers mit schwerem Packgut über eine Rampe ist kräftiges und geschultes Personal zu empfehlen

- Verwendete Flurförderzeuge. Beispiel Hufeisen-Drehteller. Dieses Ausstattungs-Merkmal macht nur Sinn bei Beschicken des Palettenwicklers per Hubwagen

- Maße und Beschaffenheit des Gebäudes und des Bodens. Beispiel Fußbodenheizung. Sie kann die Montage eines Einbaurahmen verkomplizieren

- Macht Kauf einer Stretchmaschine Sinn oder kommt – etwa zur Überbrückung saisonaler Nachfragespitzen – eher Miete oder Leasing in Frage?

- Stromanschluss vorhanden? Einige Wickelmaschinen benötigen Dreiphasen-Wechselstrom mit 400 Volt

- Welches Verbrauchsmaterial wollen Sie einsetzen? Ein Wickler mit 400 % Vorrecksystem arbeitet erst mit hochwertiger Folie besonders effizient

- Sind die notwendigen Stretchfolien für Ihr Packgut auf der Maschine verfügbar? Besonders wichtig für Lebensmittel und Pharmazie-Produkte!

Sie haben noch Fragen? Wir helfen gerne! Kontaktieren Sie uns