Ihre Ware soll es gut haben. Sie soll sicher lagern und wohlbehalten die Reise zum Kunden bewältigen. Stretchfolie übernimmt dabei zwei entscheidende Funktionen: Sie schützt Ihr Packgut von Wind und Wetter, und hält es während des Transports stabil auf der Palette. Der Empfänger nimmt Ihre Sendung in perfektem Zustand entgegen – und das alles, weil Sie die richtige Folie für Ihren Zweck einsetzen. So versenden Sie sicher, wirtschaftlich, materialsparend und umweltschonend. Die große Frage bleibt: Wie finden Sie die perfekte Stretchfolie?

- Nehmen Sie sich einige Minuten Zeit

- Wandern Sie durch unser 10-Tipps-Programm

- Notieren Sie die Tipps, die für Ihren Fall relevant sind

- Am Ende wissen Sie, welche Folie optimal passt

Wir steigen ein mit Erklärungen zu Begriffen, auf die sie im Zusammenhang mit Stretchfolie immer wieder stoßen werden. Zum Beispiel Cast- und Blasfolie. Dabei handelt es sich um die beiden Foliengattungen, die aktuell den Markt dominieren. Was hat es damit auf sich? Und warum macht es Sinn, ein bisschen was über die Entstehung beider Folienvarianten zu wissen und ihre wesentlichen Merkmale zu kennen? Legen wir los!

1. Castfolie - Allrounder für alle Lebenslagen

#1 Praxistipp:

Hochwertige Castfolien werden im Fertigungsprozess aus mehreren Lagen „zusammengebacken“. Moderne Produktionsanlagen kombinieren bis zu sieben Kunststoff-Lagen. Das Ergebnis sind sogenannte co-extrudierte Mehrschicht- bzw. Coex-Folien mit optimierten Eigenschaften. Das kann erhöhte Reißfestigkeit oder Durchstoßfestigkeit für kantiges Packgut sein, oder aber auch eine Einlage von Polyamid für höhere Luftundurchlässigkeit. Solche Folien eignen sich gut für Lebensmittel-Transporte, weil sie Verderb und Schimmelbildung entgegen wirkt.

Castfolie dominiert den Markt. Warum, dazu kommen wir später. Der Begriff „Castfolie“ ist auf den Herstellungsprozess zurückzuführen und bezieht sich auf das englisch Verb „to cast“, also gießen. Bei Folien dieses Typs wird ein Kunststoff-Granulat – üblicherweise Polyethylen – über einen sogenannten Extruder verflüssigt. Ein Schneckenrad presst die Schmelze in Richtung einer quer zu Fliessrichtung platzierten Ausström-Öffnung, die die Schmelze gleichmäßig auf eine rotierende Walze gießt. Durch Abkühlung und Weitertransport über ein Walzensystem verfestigt sich die Kunststoffschmelze und wird zu Folie.

| Vorteile |

Nachteile |

- Castfolie gibt es in hunderten Ausführungen. Sie ist vielseitig nutzbar und für spezielle Anwendungen optimiert erhältlich

- Castfolie wird in aller Regel auf Rollen mit Standardmaßen gewickelt, die mit gängigen Abrollern und Stretchmaschinen kompatibel sind

- Es handelt sich um ein schnelles Produktionsverfahren mit hohem Ausstoß. Dadurch wird Castfolie im Vergleich mit Blasfolie in aller Regel preiswerter angeboten

|

- Castfolie einfacher Ausführung ist nur in Längsrichtung / monoaxial dehnfähig und wenig durchstoßfest

- Einfache einlagige Castfolien sind durchlässig für Feuchtigkeit und Luft. Dadurch kann es unter anderem zu Schimmelbildung auf Ihrem Packgut kommen

|

|

Allgemeine Praxistipps

- Achten Sie beim Einkauf auf die Breite der Folienrolle. Maschinen-Stretchfolie wird üblicherweise auf einen Kern von 500 mm Breite gewickelt. Hin und wieder werden aber alternative Maße angeboten

- Wenn eine Folie produktionsbedingte Spuren der Antriebsräder aus dem Wickelprozess zeigt, sollten Sie Qualität und Mengenangaben besonders sorgfältig prüfen

- Vergleichen Sie die Angabe der Folienbreite mit dem tatsächlichen Maß. Hier sind häufig irreführende Werte zu finden

- Berücksichtigen Sie bei Lagerung unter freiem Himmel die Farbe der Folie. Helle Farben führen zu geringerer Erwärmung des Packguts; dunkle Farben schützen besser vor Sonneneinstrahlung

- Gegebenenfalls spielen ästhetische Facetten für Sie eine Rolle: Grüne Folie fällt bei Lagerung in freier Natur weniger störend ins Auge

|

2. Blasfolie - Sicherheit und Stabilität

#2 Praxistipp:

Bis vor einigen Jahren galt Blasfolie im Vergleich zu Castfolie als besonders homogen in seiner Struktur, gleichzeitig als durchstoßfester und transparenter. Das hat sich durch Weiterentwicklung von Castfolie relativiert. Moderne Castfolien sind bei Durchstoßfestigkeit und anderen Merkmalen auf Augenhöhe. Castfolie wird dennoch zu niedrigeren Preisen gehandelt und dominiert heute den Markt.

Auch Blasfolie leitet seine Bezeichnung vom Herstellungsprozess her. Wieder wird festes Granulat aus einem thermoplastischen Kunststoff – meist auf Polyethylen-Basis – im ogenannten Extruder-Verfahren geschmolzen. Druckluft presst die austretende Schmelze durch eine Ringdüse und formt daraus einen Schlauch. Der Luftstrom kühlt und verfestigt diesen Schlauch, und führt ihn in Richtung von Abquetsch-Walzen, danach weiter zur Wicklung. Durch entsprechendes Zuschneiden und Konfektionieren entstehen aus diesem Material vorrangig Beutel, Tüten, und Säcke, aber auch Stretchfolien.

| Vorteile |

Nachteile |

- Blasfolie gilt als ausgesprochen durchstoßfest und ist wegen seiner molekularen Struktur in Längs- und Querrichtung (biaxial) dehnfähig

- Blasfolie eignet sich gut zur Sicherung von schweren, hohen und scharfkantigen Ladungen, zum Beispiel Holz oder Maschinen

- Sie behält ihre Eigenschaften in aller Regel bei Termperaturen bis -20°C bei, und ist dadurch geeignet für den Einsatz im Kühlraum

|

- Die biaxiale Dehnfähigkeit führt zu Rückstellkraft in Längs- und Querrichtung. Bei Ladungssicherung auf Palette ist die Rückstell-Wirkung in Längsrichtung erwünscht. Querrichtung eher nicht

- Aufgrund höherer Produktionskosten sind die Preise im Vergleich mit Castfolie 50 bis 80 Prozent höher

- Blasfolie erzeugt beim Einsatz im Palettenwickler eine störende Geräuschkulisse

|

3. Hand-Stretchfolie - Perfekt für gelegentliches umstretchen

#3 Praxistipp:

Wichtig bei der Verwendung von Hand-Stretchfolie: die Wickeltechnik. Achten Sie darauf, dass die Folie gut gespannt wird und sich die einzelnen Bahnen rund zehn Zentimeter überlagern. Das sorgt für optimale Stabilität. Die Folienstärke sollte entsprechend des Packguts gewählt werden, da die Rückstellkraft mit höherer µ-Stärke wächst. Für schwere oder unförmige Packstücke empfiehlt sich eine möglichst starke Folie mit maximaler Spannung und Stabilität.

Sobald Sie sich über Stretchfolie informieren, stoßen Sie – neben den Bezeichnungen Cast- und Blasfolie – regelmäßig auf zwei weitere Fachbegriffe: Maschinen- und Hand-Stretchfolie. Es handelt sich in beiden Fällen um Stretchfolie wie sie leibt und lebt. Nur ist Hand-Stretchfolie optimiert für die manuelle Verarbeitung, also in aller Regel mit einem Handabroller. Ob so eine Folie für Sie ideal ist? Finden wir es heraus - beantworten Sie bitte folgende Fragen:

- Sie wollen Packgut auf bis zu fünf Paletten pro Tag mit Stretchfolie sichern?

- Sie wollen Paletten häufig an wechselnden Standorten umwickeln?

- Für Sie ist der geringst mögliche Kapitaleinsatz entscheidend?

Wenn die Antwort auf eine der Fragen „Ja“ ist, dann greifen Sie zu Hand-Stretchfolie und umwickeln Sie sie mit dem Handabroller. Es gibt Folie für manuelle Verarbeitung in Cast- und Blas-Ausführung, typische Folienstärken liegen zwischen 15 µ bis 30 µ. Damit Sie Ihren Rücken beim Um-die-Palette-laufen in gebückter Haltung nicht ruinieren, wird das Folienmaterial in kleinen Mengen auf einen leichten Kern mit 50 mm Durchmesser aufgewickelt, passend für handelsübliche Handabroller. Eine Rolle Hand-Stretchfolie wiegt im Neuzustand halbwegs handliche 1,5 bis 2,5 kg. Maschinen-Stretchfolie liegt eher im Bereich ab 17 kg.

|

Das bedeutet die Maßeinheit „μ“

Beim Umgang mit Stretchfolie stoßen Sie immer wieder auf das Zeichen μ oder das gleichbedeutende Kürzel My (ausgesprochen: „mü“). Es handelt sich um das Kurzzeichen für die Bezeichnung „Mikro“, die wiederum ein Millionstel einer Maßeinheit meint. Das µ-Zeichen hat seinen Ursprung im griechischen Alphabet und besitzt in der modernen Physik eine Vielzahl von Bedeutungen.

Im Zusammenhang mit Stretchfolie kommt das µ-Zeichen bei der Angabe der Folienstärke zum Einsatz. In der Praxis wird häufig nur das µ-Zeichen verwendet und die Angabe der Maßeinheit weggelassen. Eine Folie mit 23 µ ist also 23 Mikrometer (µm) oder 0,000023 Meter stark.

|

4. Maschinen-Stretchfolie - Preiswert und effizient

#4 Praxistipp:

Ob sich die Anschaffung einer Palettenwicklers, Dreharmwicklers oder Stretchroboters zur Verarbeitung größerer Mengen an Stretchfolie lohnt, hängt vom Packgut und Ihrem individuellen Versandanliegen ab. Für einen soliden Ratschlag sollten Sie Kontakt zu Unternehmen suchen, die auf den Vertrieb von Stretchfolie und -maschinen spezialisiert sind. Gute Beratung erkennen Sie daran, dass ein Außendienst-Mitarbeiter gegebenenfalls zu Ihnen ins Haus kommt und vor Ort die Gegebenheiten prüft, damit er ein auf Sie zugeschnittenes Angebot erarbeiten kann.

Das Umwickeln von Hand-Stretchfolie mit dem Handabroller ist eine zeitraubende Arbeit und belastet den Körper stark. Bereits ab fünf Paletten pro Tag sollten Sie über Kauf, Leasing oder Miete einer maschinellen Wickelhilfe nachdenken, die Maschinen-Stretchfolie verarbeitet. Denn die Anschaffung macht sich schnell bezahlt. Bereits ein einfacher Palettenwickler oder ein akkubetriebenes „Stretchmobil“ kann größere Folienmengen in kürzerer Zeit verarbeiten als der beste Stretchmeister. Die Vorteile maschinellen Umstretchens:

- Arbeit in gebückter und knieender Haltung fällt weitgehend weg – das schont die Gesundheit

- Die Kosten für Verbrauchsmaterial sinken beträchtlich. Schon einfache Palettenwickler holen im Vergleich zum Handabroller die doppelte Menge aus der Folie heraus – das spart Geld

- Eine Rolle mit Maschinen-Stretchfolie enthält 15 bis 18 kg an Material. Rollenwechsel sind viel seltener notwendig als bei Hand-Stretchfolie – das spart Zeit

5. Richtig dehnen - Schont das Konto und die Umwelt

#5 Praxistipp:

Durch Vorreckung sinkt der Folienverbrauch beträchtlich: Selbst einige einfache halbautomatische Palettenwickler verfügen über eine Dehnfunktion von 100 %. Sie dehnen also 1 m Folie von der Rolle auf 2 m für Ihren Gebrauch. Leistungsfähige Vollautomaten recken den Folienmeter um bis zu 400 %, also von 1 m auf 5 m. Voraussetzung ist Folie mit entsprechender Dehnungsfähigkeit.

Der geringstmögliche Folienverbrauch bei optimaler Produktstabilität auf der Palette ist das höchste aller Ziele. Sie wollen genau dahin? Dafür lohnt es, die Bedeutung der Fachbegriffe Vordehnung und Vorreckung einordnen zu können.

Vordehnung meint eine mögliche Eigenschaft von Stretchfolie. Dabei wird die Folie im Rahmen des Herstellungsprozess nicht in ihrer originären Länge auf Rolle gewickelt, wie das bei Standard-Folie der Fall ist. Vielmehr erreicht vorgedehnte Folie durch einen zwischengeschobenen Walzprozess ihre maximale Länge schon während der Herstellung. Sie als Kunde erhalten eine Folie, die Sie beim Umstretchen nicht mehr dehnen müssen. Vor allem das manuelle Einstretchen von Paletten ist dadurch kein so großer Kraftakt mehr.

Vorreckung ist ein Prozess ähnlich dem der Vordehnung, nur dass er in Ihrem Haus passiert, an Ihrer Wickelmaschine. Er ist dadurch – je nach Maschine - konfigurierbar und an Ihren konkreten Fall anzupassen. Bei der Vorreckung läuft die Folie von ihrer Rolle erst durch mehrere Walzen mit unterschiedlicher Rotationsgeschwindigkeit. Dadurch wird die Folie gedehnt und erst anschließend um das Packgut gestretcht.

- Vorgedehnte Folie behält die wesentlichen Eigenschaften gleichwertiger Folie ohne Vordehnung bei

- Die Materialstärke sinkt. Sie verarbeiten und versenden weniger Verpackungsmaterial

- Ihr Kunde freut sich über weniger Abfall und niedrige Entsorgungskosten

- Vorreckung steigert die Rückstellkraft, so dass die Folie Ihr Packgut besonders effizient auf der Palette sichert

- Durch Vordehnung und Vorreckung kann sich die Breite gängiger Folien von 500 mm auf 450 bis 490 mm reduzieren, je nach Folientyp und Einstellung an Ihrer Maschine

|

Weitere Praxistipps

- Einige Hand-Stretchfolien verfügen über verstärkte Kanten für optimierte Reißfestigkeit. Das Plus an Stabilität bezahlen Sie oft mit einem Minus an Breite, da 500 mm breite Standardfolie im Produktionsprozess an den Kanten eingeschlagen wird. Die tatsächliche Breite liegt dann bei rund 430 mm

- Achten Sie beim Kauf schwarzer Maschinen-Stretchfolie darauf, ob Ihr Palettenwickler damit umgehen kann. Er benötigt dazu spezielle Fotosensoren, die häufig nicht zur Standardausstattung zählen

- Sie möchten Packgut im Freien lagern? Länger anhaltender Regen kann selbst sorgfältig angebrachte Stretchfolie durchdringen. Abdeckfolie aus Polyethylen-Folie bieten mehr Schutz

|

6. Folienkauf - Eine individuelle Entscheidung

#6 Praxistipp:

Zumindest für anspruchsvollere Warenversand-Vorhaben sollten Sie den Kontakt zu Verpackungsspezialisten suchen und eine Vor-Ort-Abstimmung von Mensch, Maschine, Packgut und Verpackungsmaterial durchführen. Der Profi kennt die entscheidenden Faktoren. Er weiß zum Beispiel: Ist es sinnvoll, das gesamte Reckvermögen Ihrer Maschine und der Folie bis an die Grenze auszunutzen? Im Grenzbereich findet nämlich eine Erlahmung der Rückstellkräfte statt; so können Sie leichte, einwellige Kartonagen verpacken, ohne dass sie durch hohe Rückstellkräfte eingedrückt wird.

Stretchfolie sagt man nach, sie sei flexibel für alle möglichen Zwecke einsetzbar. Den allroundfähigen Wunderwickel gibt es aber nicht. Vielmehr können Sie durch Einsatz von Folie, die genau auf Ihre Zwecke maßgeschneidert ist, bemerkenswert viel Zeit und Geld sparen. Sie tun außerdem der Umwelt und dem Ruf Ihres Hauses etwas Gutes. Welche Folie ist die richtige für Sie? Wenn Sie das herausfinden mögen, gehen Sie in Gedanken Ihre Situation durch und machen Sie Notizen – welches Packgut wollen Sie umstretchen, wie sieht Ihr Lager aus, welche Maschinen stehen zur Verfügung? Hier einige Beispiele für Faktoren, die eine Kaufentscheidung beeinflussen:

- Sie besitzen einen einfachen Palettenwickler? Dann brauchen Sie keine teure Powerstretchfolie mit großer Dehnung. Ihre Maschine kann das nicht nutzen

- Wenn Sie Kartonpaletten umstretchen: Vorgedehnte 8 µ-Folie verfügt über vergleichsweise gering ausgeprägte Rückstellkraft. Die Kartonage bleibt unbeschädigt. Ihre Sendung erreicht den Kunden in 1A-Zustand, er wird sie in bester Erinnerung behalten

- Sie haben teures Packgut zu umstretchen, und wollen es neugierigen Blicken schützen? Schwarze Stretchfolie in lichtundurchlässiger (opaker) Qualität dient als Sichtschutz und beugt Diebstahl vor. Außerdem schirmt sie den UV-Anteil aus der Sonneneinstrahlung ab.

- Sie und Ihre Mitarbeiter wollen die Ware auf der Palette visuell erfassen und Etiketten scannen können? Folie in hochtransparenter Ausführung gestattet einen ungehinderten Blick auf das Packgut

7. Lauflänge - Jeder Meter ist entscheidend

#7 Praxistipp:

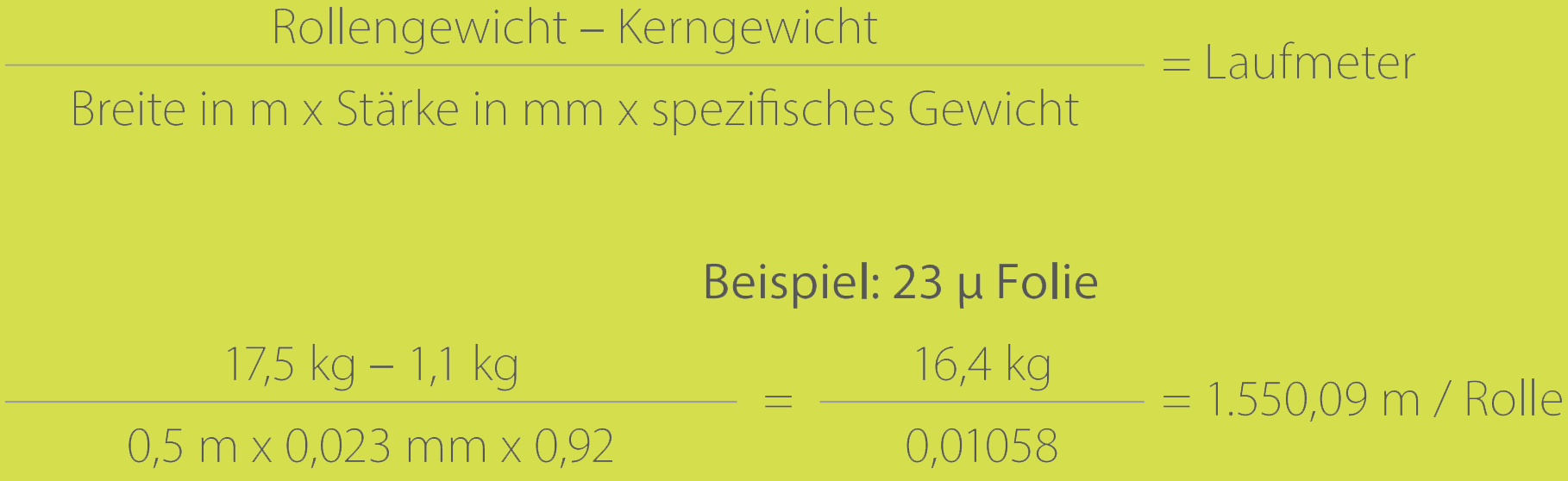

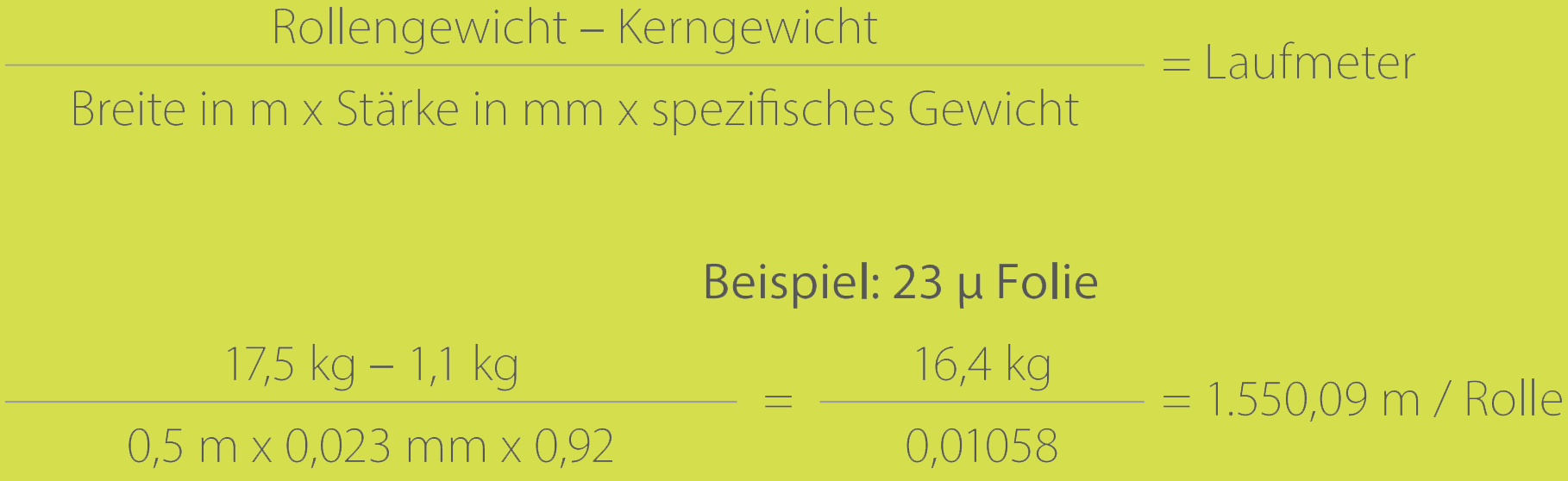

Bestehen Sie vor dem Folienkauf auf Nennung der tatsächlichen Laufmeter auf einer Rolle. Wenn Sie die Angabe nicht erhalten, wenden Sie sich an einen alternativen Anbieter. Denn der Kilopreis alleine gestattet keine seriöse Kalkulation der nutzbaren Folienmenge. Wenn Sie dennoch nach Kilo kaufen mögen, rechnen Sie bei einer 17-kg-Rolle mit 1-kg-Kern und 500 mm Folienbreite annähernd mit diesen typischen Werten:

- 17 µ Folie: 2.100 m / Rolle

- 23 µ Folie: 1.500 m / Rolle

Warum? Nun, eine Rolle Maschinenstretch-Folie wiegt in aller Regel zwischen 16 bis 19 kg. Grund: Sie oder Ihre Mitarbeiter können eine neuwertige Rolle dieses Gewichts noch handhaben, beispielsweise beim Tausch leere gegen volle Rolle an Ihrem Palettenwickler. Nun wiegen dünne Folien weniger als dicke Folien. Eine 17-kg-Rolle enthält also mehr Laufmeter an dünner als an dicker Folie. Der Unterschied ist tatsächlich erheblich, und das macht die Kalkulation schwer. Dazu kommt die „Masche mit dem Kern“: Angenommen, ein Kilo Papier ist preiswerter im Einkauf als die Produktion eines Kilos an Folie. Wenn dem so ist, setzen einige Folienhersteller einen massiveren Pappkern ein als notwendig. Das entsprechende Mehrgewicht an Pappe sparen sie bei der Folie. So optimiert der Folienhersteller die eigene Kostenstruktur. Leider zu Ungunsten des Käufers, der für sein Geld nutzlose Pappe anstelle wertvoller Folie erhält.

|

Allgemeine Rechenformel zur Berechnung der Laufmeter pro Rolle

|

8. Folienstärke - Das optimale Maß finden

#8 Praxistipp:

Das Rechenbeispiel zeigt, wo Einsparpotentiale versteckt sind: Eine hochwertige Maschinen-Stretchfolie vom sogenannten Typ SP3 kostet im Vergleich mit dem preiswerteren Standardtyp zwar 25 Prozent mehr pro Kilo. Sie ist vergleichbar leistungsfähig, dabei jedoch ergiebiger und spart also bares Geld im Einkauf – außerdem Zeit und Geld in der Anwendung, weil Sie oder Ihre Mitarbeiter die Rollen weniger häufig wechseln müssen.

Beachten Sie beim Vergleich verschiedener Angebote die Stärkenangaben einer Folie. Kaufen Sie eine zu starke Ausführung als für Ihr Packvorhaben notwendig, kaufen Sie zu viel Material und werfen bares Geld zum Fenster hinaus. Hier ein Rechenbeispiel:

- 23 µ Maschinen-Stretchfolie

Preis EUR 1,50 / kg, Rollengewicht 17 kg, 1.500 m/Rolle

EUR 1,50 x 17 kg = EUR 25,50 / 1.500 m = EUR 0,017 / m

- 15 µ Maschinen-Stretchfolie Typ SP3

Preis EUR 2,00 / kg, Rollengewicht 17 kg, 2.400 m/Rolle

EUR 2,00 x 17 kg = EUR 34,00 / 2.400 m = EUR 0,014 / m

|

Zusammenhang zwischen Rückstellkraft und Folienstärke

Nach dem Stretchen hat Folie die Eigenschaft, dass sich sie in ihre Ausgangszustand zurückschrumpfen möchte – sie zieht sich zusammen. Diese sogenannte Rückstellkraft ist entscheidend für die Ladungssicherung auf Palette, da sie das Packgut zusammenhält und mittig auf der Palette zentriert. Einige grobe Faustregeln:

- Je stärker eine Stretchfolie, also je mehr µ sie hat, desto höher ihre Rückstellkraft

- Je höher die Rückstellkraft, desto wirksamer kann Folie Ihr Packgut mit der Palette verbinden

- Dünne Stretchfolie eignet sich für Einsparung von Material, Gewicht und Kosten

- Starke Stretchfolie eignet sich zum Umwickeln von schwerem, unregelmäßigem, scharfkantigem Packgut

- Für Paletten bis 200 kg Gesamtgewicht reicht im Regelfall Stretchfolie mit 12 µ

- Bei Paletten bis 600 kg sollten Sie Stretchfolie mit einer Dicke von 23 µ nutzen

- Folie verliert in den ersten Minuten nach dem Stretchen fünf bis fünfzehn Prozent seiner Rückstellkraft. Danach bleibt sie konstant. Die Stärke des Effekts hängt vom Folientyp ab

|

9. Folienstruktur - Außen glatt, innen haftend

#9 Praxistipp:

Achten Sie bei der Verarbeitung von Folie auf korrektes Anlegen am Packgut. In aller Regel sollten Sie die glatte Seite nach außen wickeln. Welche Seite glatt und welche haftend ist, sollten Sie vor Beginn des Stretchvorgangs prüfen. Danach fällt falsches Anlegen oft nicht mehr auf, weil beim Wickeln immer haftende und glatte Lagen aufeinander zu liegen kommen. Durch diese Prüfung verhindern Sie, dass sich die Folien benachbarter Paletten miteinander verhaken und aufreißen, beispielsweise beim Verschieben der Paletten, beim Verladen oder beim Transport.

Folien unterscheiden sich bei der Haftreibung. Innen- und Außenseite können glatt oder haftend sein. Das kann je nach Situation erwünschte und unerwünschte Effekte zur Folge haben. Achten Sie beim Folienkauf auf folgende Fachbegriffe:

- Slip

Folien können an der Innen- und / oder Außenseite glatt ausgeführt sein. Diese Eigenschaft wird mit dem Begriff „Slip“ gekennzeichnet. Sinnvoll ist eine außen glatte Folie zum Beispiel, wenn Sie Paletten dicht an dicht lagern

- Cling

Bezeichnet Folien, die schwach haftend oder stark haftend ausgeführt sind. Eine innen stark haftende Folie umschließt Ihr Packgut besser als eine innen glatte oder schwach haftende Folie

|

Stretchfolie und die Umwelt

Gebräuchliche Stretchfolie basiert auf einem Granulat aus einem thermoplastischen Kunststoff, meist auf Polyethylen-Basis. Polyethylen ist zu hundert Prozent grundwasserneutral und recyclingfähig. Sofern die Folie nach Gebrauch fachgerecht gesammelt und entsorgt wird, bleibt sie dem Rohstoff-Kreislauf erhalten.

Transparente Folien lassen sich dem Kreislauf der Wiederverwertung optimal zuführen. Schwarz, weiß; und anders gefärbte Varianten sind schwerer zu recyceln, da sie der Grundfarbe des gewünschten Produkts - zum Beispiel Recycling-Granulat – einen unerwünschten Farbton zumischen. Solche Folien werden in aller Regel trotzdem verarbeitet, gelegentlich aber stattdessen zur Weiterverarbeitung verschifft und gegebenenfalls deponiert.

|

10. Regional kaufen - Weil Vor-Ort-Service wertvoll ist

#10 Praxistipp:

Gerade beim Einkauf von Stretchfolie lohnt es sich, den Außendienst-Mitarbeiter eines regional ansässigen Verpackungs-Spezialisten zu sich ins Haus zu bitten. Sie sparen Zeit und Geld, denn der Berater / die Beraterin

- bringt Musterware zu Ihnen ins Haus

- empfiehlt Folien, die Ihr Packgut schützen und Ihnen Geld sparen

- prüft die Verwendbarkeit an Ihren Maschinen und Ihrem Packgut

- erklärt den Stretchprozess an Ihren Maschinen

- stellt Ihre Maschinen auf die Folie ein

- übernimmt im Streitfall eine vermittelnde Rolle

Wir alle lieben das Internet. Manchmal kann einen die Fülle des Angebots allerdings überwältigen. Die Internet-Suchmaschine Google liefert rund 660.000 Treffer auf den Suchbegriff „Stretchfolie“. Der Webservice „Wer liefert was“ kennt über 150 Lieferanten allein für Maschinen-Stretchfolien. Als Einkäufer sollen Sie Folienbreite, Rollengewicht, Kerngewicht, Folienstärke und viele weitere Attribute einordnen und gewichten können. Sie können sich tagelang durch die Suchergebnisse wühlen und am Ende doch nicht sicher sein, ob Sie einen guten Ratschlag gefunden haben oder doch schief gewickelt wurden.

Wenden Sie sich an Unternehmen in Ihrer Umgebung, das auf Verpackungstechnik und das Thema „stretchen“ spezialisiert ist. Ein Anruf oder eine kurze Email mit präziser Schilderung ihres Anliegens führt zu einer Lösung, die auf Sie zugeschnitten ist. Sie reden von Mensch zu Mensch und freuen sich über das gute Gefühl einer persönlichen Beratung.

Sie haben noch Fragen? Wir helfen gerne! Kontaktieren Sie uns